Das Geheimnis perfekter DTF-Drucke

Die DTF-Drucktechnologie (Direct to Film) hat aufgrund ihrer unglaublichen Vielseitigkeit schnell die Herzen der Druckereien erobert. Sie ermöglicht das Bedrucken fast jeder Art von Stoff – von Baumwolle und Polyester bis hin zu Mischgeweben – ohne komplexe Vorbehandlungsprozesse. Um jedoch einen wirklich perfekten, scharfen und haltbaren Druck zu erzielen, müssen wir uns auf zwei scheinbar nebensächliche Elemente konzentrieren, die eine entscheidende Rolle spielen: DTF-Folie und DTF-Pulver (Schmelzklebstoffpulver).

Die Folie fungiert als Schablone, auf der die Tinte fixiert wird, während das DTF-Pulver der thermische Klebstoff ist, der eine dauerhafte „Verbindung“ zwischen dem Druck und den Gewebefasern bildet. Bei falscher Auswahl kann der Druck unmittelbar nach der ersten Wäsche reißen oder zu steif werden, was den Tragekomfort beeinträchtigt. Dieser Artikel dient Ihnen als leitender Kompass, um die klügsten Entscheidungen für Ihren Produktionsprozess zu treffen.

I. Tiefenanalyse der DTF-Folie: Die Beeindruckende „Ablöse“-Fähigkeit (Release-Fähigkeit)

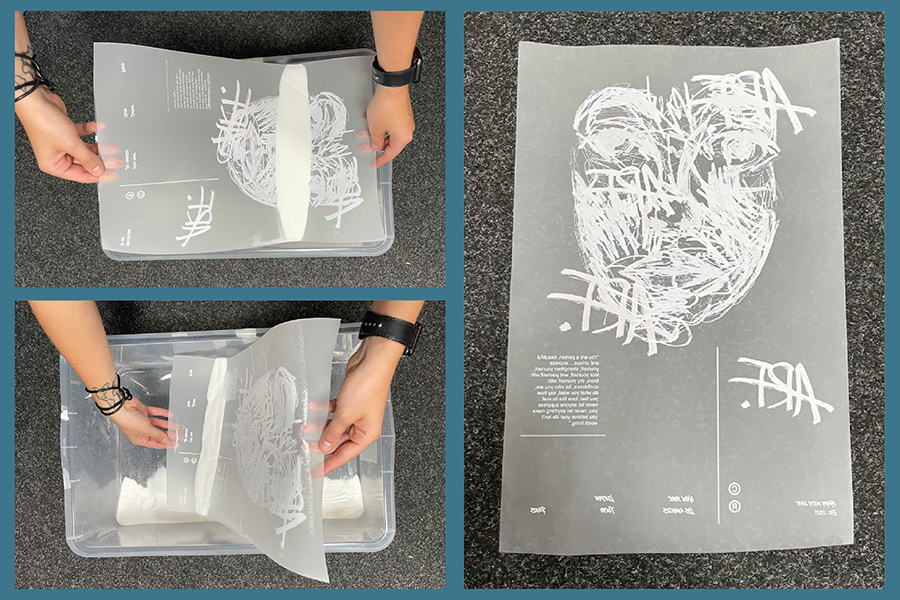

DTF-Folie ist ein Polymermaterial, das mit einer speziellen tintenaufnehmenden chemischen Schicht beschichtet ist. Die Qualität dieser Beschichtung ist der kritischste Faktor. Sie muss gut genug sein, um die Tinte während der Druck- und Härtungsprozesse zu halten, aber sie muss die Farbschicht auch vollständig von der Folienbasis „ablösen“ (release), wenn sie auf den Stoff heißgepresst wird.

DTF-Folie wird nach ihrer Struktur und Abziehgeschwindigkeit (Peeling-Geschwindigkeit) klassifiziert:

In der Produktion stoßen wir oft auf zwei Hauptklassifikationen von Folien. Bezüglich der Struktur ist der gebräuchlichste Typ die Einseitig bedruckbare Folie (Single-Sided Print Film), bei der nur eine Seite für die Tintenaufnahme behandelt ist. Dieser Typ ist einfach zu verwenden und ist der Standard für die meisten Drucker.

Die wichtigere Klassifizierung erfolgt jedoch nach der Abziehmethode (Peeling-Methode), da dieser Faktor die Produktivität und die Weichheit des Drucks direkt beeinflusst:

- Heißabziehfolie (Hot Peel Film): Getreu ihrem Namen ermöglicht diese Folie dem Bediener, die Folie fast unmittelbar nach Abschluss des Heißpressvorgangs abzuziehen (normalerweise nach nur wenigen Sekunden). Diese Option beschleunigt die Produktion erheblich und ist ideal für Großaufträge, die eine hohe Leistung erfordern. Sie erfordert jedoch eine extrem stabile Qualität sowohl der Folie als auch des Klebepulvers, um zu vermeiden, dass der Druck reißt oder unsauber abgelöst wird.

- Kaltabziehfolie (Cold Peel Film): Bei dieser Art von Folie ist Geduld erforderlich. Der Druck muss vollständig abkühlen (für einige Minuten), bevor die Folie abgezogen wird. Obwohl dies die Produktionsgeschwindigkeit verlangsamt, liefert die Kaltabziehfolie eine höhere Schärfe für kleine Details und komplizierte Linien und erzeugt vor allem ein weicheres Gefühl (weicher Griff) für den fertigen Druck. Dies ist die erste Wahl für High-End-Produkte oder komplexe Designs.

Auswahlkriterien für DTF-Folie:

Bei der Beurteilung der Folie müssen Sie zunächst die Qualität der Beschichtungsablösung (Coating Release Quality) berücksichtigen. Die Beschichtung muss die Tinte sauber ablösen.

Als Nächstes kommen die Dicke und Ebenheit der Folie. Eine gute DTF-Folie muss eine angemessene Dicke (normalerweise von 75µm bis 100µm) aufweisen und muss vollkommen eben sein, um eine Beschädigung des Druckkopfs zu vermeiden.

Überprüfen Sie zuletzt die Antistatische Fähigkeit. Statische Elektrizität zieht Staub und Klebepulverrückstände auf den Druck, was zu irreparablen Druckfehlern führt.

II. Tiefenanalyse des DTF-Pulvers (Thermo-Klebstoff): Der Faktor, der Haltbarkeit schafft

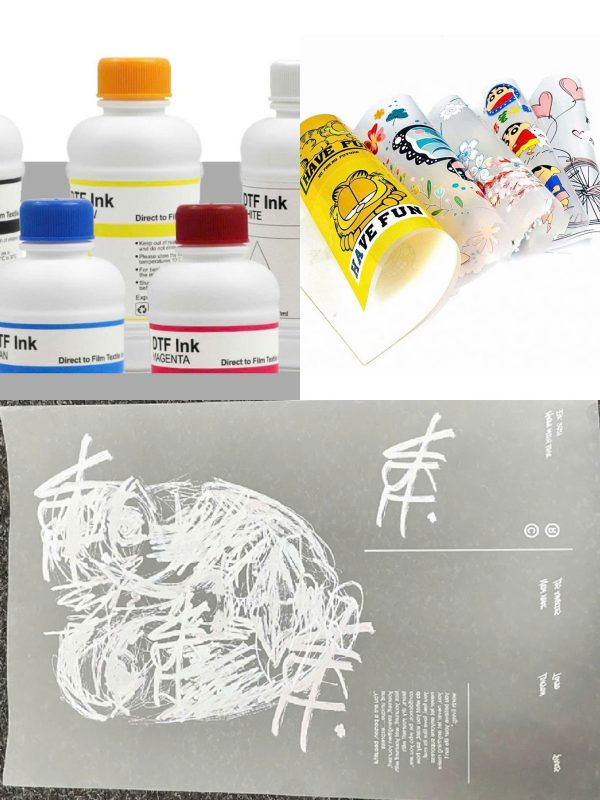

DTF-Pulver, oder Schmelzklebstoff (Hot Melt Adhesive), ist die Komponente, die die Verbindung zwischen der Tinte und den Stofffasern herstellt. Es handelt sich um ein Polymer, das bei hohen Temperaturen schmilzt und eine dauerhafte, elastische Klebeschicht bildet.

DTF-Pulver wird nach seiner Partikelgröße und dem beabsichtigten Verwendungszweck klassifiziert:

- Klassifizierung nach Mikrongröße:

Grobes Pulver: Große Partikel, geeignet für Druckdesigns mit massiven Blöcken, die eine hohe Deckkraft erfordern, können jedoch ein leicht dickes und steifes Gefühl auf dem Stoff erzeugen.

Feines/Superfeines Pulver: Die ideale Pulverart für kleine Details und feine Linien. Wichtig ist, dass es ein weiches, elastisches und weniger spürbares Druckgefühl bietet, wodurch es sich sehr gut für dehnbare Stoffe wie Sportbekleidung eignet.

- Klassifizierung nach Schmelzpunkt und Farbe:

Niedrigtemperatur-Pulver: Dieses Pulver hat einen niedrigen Schmelzpunkt (oft unter 130°C), was es zur optimalen Wahl für hitzeempfindliche Stoffe wie Nylon, Polyester oder Spandex macht, um Versengen oder Schäden an den Gewebefasern zu verhindern.

Weißes und Schwarzes Pulver: Weißes Pulver ist der Standard. Schwarzer Klebstoff (Black Adhesive) wird für dunkle Stoffe verwendet, um den Kontrast zu erhöhen und zu verhindern, dass die weiße Farbe des Klebstoffs an den Druckrändern sichtbar wird.

Optimale Auswahlkriterien für DTF-Pulver:

- Schmelzpunkt: Muss absolut kompatibel mit der Art des Stoffes sein, auf den Sie drucken. Dies ist der entscheidende Faktor, um Materialschäden zu vermeiden und sicherzustellen, dass der Klebstoff ordnungsgemäß schmilzt.

- Elastizität: Das Pulver muss eine hohe Dehnbarkeit aufweisen. Dies ist ein entscheidendes Kriterium für dehnbare Kleidungsstücke wie Sport-T-Shirts. Schlecht qualifiziertes Pulver führt dazu, dass der Druck sofort reißt, wenn der Stoff gedehnt wird.

- Waschbeständigkeit: Fordern Sie immer Spezifikationen bezüglich der Waschbeständigkeit an. Hochwertiges Klebepulver stellt sicher, dass der Druck nach zahlreichen Wäschen nicht abblättert, verblasst oder seine Textur verändert.

III. Kombination von Pulver und Folie: Die Perfekte Harmonie

Die optimale Wahl besteht nicht darin, die beste Folie oder das beste Pulver auszuwählen, sondern die harmonische Kombination zwischen beiden, basierend auf den Produktzielen, zu finden.

1. Weiches Griffgefühl und Detail

Wenn das Ziel ist, dass der Druck so weich und unauffällig wie möglich ist, sollten Sie die Verwendung von Hochwertiger Kaltschälfolie in Kombination mit Superfeinem Pulver priorisieren. Superfeines Pulver erzeugt eine dünnere, elastischere Klebeschicht, wodurch der Druck leichter wird und sich besser in den Stoff integriert.

2. Haltbarkeit und Haftung auf Schwierigen Stoffen

Beim Drucken auf schwer haftenden Stoffen wie Nylon oder wasserabweisenden Stoffen müssen Sie Niedertemperatur-Klebstoffpulver (zum Schutz des Stoffes) verwenden, das auch eine Hohe Haftung besitzt. In diesem Fall wird oft die Kaltschälfolie empfohlen, um die Druckkraft beim Abkühlen des Drucks zu maximieren. Führen Sie immer interne Waschtests vor der Massenproduktion durch, um die tatsächliche Haltbarkeit festzustellen.

3. Produktivitätsoptimierung

Wenn Sie eine industrielle Druckerei betreiben, ist Heißabziehfolie (Hot Peel Film) zwingend erforderlich. Obwohl die Folienkosten höher sein mögen, wird die Fähigkeit, den Heißpresszyklus von einigen Minuten auf wenige Sekunden zu verkürzen, die Produktivität um ein Vielfaches steigern und die Materialkosten ausgleichen.

IV. Lösung Häufiger Probleme Durch Materialauswahl

Most DTF printing problems can be resolved by adjusting the materials:

- Risse im Druck: Höchstwahrscheinlich liegt dies daran, dass das Klebepulver zu steif ist oder eine schlechte Elastizität aufweist. Lösung: Wechseln Sie zu Superfeinem Pulver mit höherer Elastizität (oft als „hochelastisch“ beworben).

- Druck löst sich unsauber/ist schwach: Könnte an einer schlechten Filmbeschichtungsqualität (schlechte Ablöseeigenschaft) liegen. Lösung: Wechseln Sie zu Kaltschälfolie einer renommierten Marke oder erhöhen Sie die Aushärtezeit der Tinte/des Pulvers geringfügig, um sicherzustellen, dass die Tinte vollständig trocken ist.

- Druck ist zu Steif/Dick: Das Problem liegt in der Verwendung von Grobem Pulver oder dem Auftragen von zu viel Pulver während des Schüttelvorgangs. Lösung: Wechseln Sie zu Superfeinem Pulver und kalibrieren Sie die Pulverschüttelmaschine neu, um die Menge des Klebstoffs auf dem Druck zu reduzieren.

- Sichtbare weiße Klebstoffränder: Tritt auf, wenn sich das Klebepulver über den gedruckten Bereich hinaus ausbreitet. Lösung: Verbessern Sie die Genauigkeit der Pulverschüttelmaschine, um überschüssiges Pulver zu entfernen, oder verwenden Sie Schwarzes Pulver für dunkle Stoffe.

V. Intelligente Entscheidungen Treffen

Die Wahl von DTF-Pulver und -Folie ist eine strategische Entscheidung, die nicht allein auf dem günstigsten Preis basieren kann. Indem Sie die Unterschiede zwischen Heißabziehfolie und Kaltschälfolie sowie zwischen Grobem Pulver und Superfeinem Pulver verstehen, können Sie Ihren Produktionsprozess fein abstimmen, um alle drei Ziele zu erreichen: hohe Druckqualität, überragende Haltbarkeit und optimale Produktionsgeschwindigkeit.

Denken Sie daran, die Qualität der Eingangsmaterialien ist die Grundlage für die Qualität des Drucks. Testen Sie neue Materialien immer am Zielstofftyp, bevor Sie in Massenproduktion gehen. Wenn Sie eine detaillierte Beratung zu seriösen Lieferanten benötigen oder die technischen Spezifikationen eines beliebigen Folien- oder Pulvertyps direkt vergleichen möchten, zögern Sie nicht, uns zu kontaktieren!